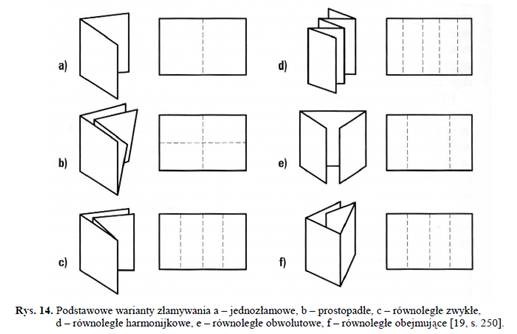

Złamywaniem nazywa się zgięcie arkusza lub wstęgi i przyciśnięcie zgięcia w celu uzyskania trwałego śladu zwanego złamem. Po złamaniu arkusza uzyskujemy składkę. Złamywanie wykonuje się w celu zmniejszenia formatu lub uzyskania uformowania arkusza w odpowiedni produkt introligatorski. Z powstałej składki można uzyskać część wkładu w oprawie, gazetę, pudełko, torbę itp.. Złamywanie wykorzystuje się w procesach introligatorskich równie często jak krojenie. Jest to więc równie ważna operacja jednostkowa. Operacja złamywania jest łatwa do wykonania ręcznego. Wystarczy przewrócić część arkusza o 180° z wytworzeniem fałdy w odpowiednim miejscu i przygnieść powstałą fałdę. Ze względu na dużą ilość wykonywanych w introligatorstwie operacji złamywania, wykonuje się je maszynowo. Wszystkie rodzaje maszyn złamujących najpierw powodują utworzenie fałdy, która zostaje następnie ściśnięta przez walce. Złamywanie arkuszy wykonuje się w złamywarkach:

· nożowych (arkusze),

· kasetowych (arkusze),

· lejowych (wstęga),

· klapowo-bębnowych(wstęga).

· Według sposobu złamywania rozróżniamy złamywanie:

· jednozłamowe - druki na złamywarkach arkuszowych lub na zwojowych maszynach drukujących składane są na pół za pomocą jednego złamu,

· prostopadłe - naj częściej wykorzystywane j est do złamywania produkcj i dziełowej,

· równoległe zwykłe - wykorzystywane jest do formularzy, ulotek, prospektów,

· równoległe harmonijkowe - wykorzystywane jest do składania formularzy lub map, prospektów, druków reklamowych,

· równoległe obejmujące - wykorzystywane jest do składania wymagających wkładek książkowych, prospektów, druków reklamowych,

· równoległe obwolutowe - jest wykorzystywane do składania 12 i 24 stronicowych elementów (głównie formaty kwadratowe).

Komplet liczba wykonanych składek jest wykorzystywany do wykonania wkładu. Składki te stanowią podstawową część wkładu i dlatego nazywa się je składkami podstawowymi. Sposób złamywania składek podstawowych i rozmieszczenie poszczególnych kolumn na arkuszu muszą być odpowiednio dopasowane, tak aby w składce uzyskać kolejność stronic. Składki podstawowe mogą mieć różne formaty. Formatem oprawy nazywa się dwa wymiary

- szerokość i wysokość. Wysokością oprawy i jej części nazywa się odległość od boku górnego do dolnego. Szerokość oprawy i jej części jest to odległość od grzbietu do boku przedniego. Grubość oprawy i jej części jest to odległość od części przedniej do tylnej.

Spotykane formaty składek, a tym samym również wkładów i opraw, można podzielić na cztery grupy: popularne, wąskie, kwadratowe i albumowe.

Formaty popularne mają wysokość o co najmniej 20 mm większą od szerokości, ale mniej niż dwukrotnie. Formaty wąskie mają wysokość co najmniej dwukrotnie większą niż szerokość. Formaty kwadratowe mają różnicę między wysokością a szerokością mniejszą niż 20 mm. Formaty albumowe mają szerokość o co najmniej 20 mm większą od wysokości.

Falcowanie to bardzo popularny proces w poligrafii, ponieważ umożliwia uzyskanie równych zagięć materiału. Pozwala uzyskać dowolny kształt nawet największych arkuszy papieru. Dzięki temu ulotki są wygodniejsze w użytkowaniu, przechowywaniu i odbiorze. Falcowanie zwiększa także wytrzymałość ulotki i zapobiega przed nadmiernym ścieraniem się wydruku. Warto więc wybierać profesjonalne drukarnie, które korzystają z nowoczesnych maszyn do falcowania. Dzięki temu uniknie się nieestetycznych zagięć i załamania krawędzi w miejscach falcowania.

Prasowanie – jest procesem realizowanym przez prasę i polegającym na usunięciu za jej pomocą powietrza znajdującego się wewnątrz (najczęściej) stosu arkuszy.

Wyróżnia się dwa rodzaje prasowania: prasowanie niekalibrujące, zwane prasowaniem, i prasowanie kalibrujące, zwane kalibrowaniem.

Kalibrowanie jest to rodzaj prasowania stosowany do takich elementów jak wkłady lub oprawy. W danym nakładzie grubość poszczególnych egzemplarzy wkładów lub opraw może się różnić. Powoduje to pewne utrudnienia. Jeżeli każdy egzemplarz oddzielnie będzie się prasować przy zmiennym nacisku: grubsze egzemplarze z większym naciskiem, cieńsze bez nacisku lub z mniejszym naciskiem, to po prasowaniu grubsze egzemplarze zmniejszą grubość w dużym stopniu, cieńsze egzemplarze nie zmniejszą grubości lub zmniejszą w mniejszym stopniu. Tym samym uzyska się wyrównanie grubości egzemplarzy.